Tecnologías

Las condiciones ambientales juegan un papel importante en los sistemas de combustión, ya que el aire empleado como comburente se ve afectado por las condiciones atmosféricas. La potencia generada se verá por lo tanto afectada (por ejemplo, en una turbina de gas y motor reciprocante). La densidad del aire será función de la presión atmosférica y ésta a su vez es función de la altura sobre el nivel del mar. La temperatura influye también en la densidad del aire, a mayor temperatura menor será la densidad. El cambio en la densidad afecta el flujo másico que ingresa al sistema y por consiguiente sobre la potencia de generación eléctrica. De ahí que es de suma importancia considerar las condiciones medio ambientales cuando se va a diseñar un sistema de cogeneración.

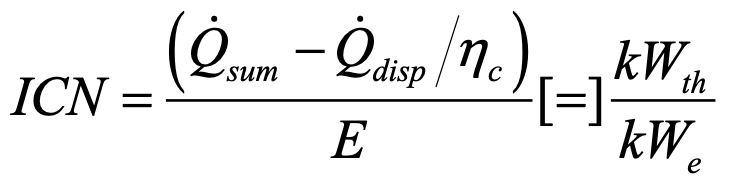

La relación Q/E es el índice calor útil entre la electricidad generada (Q/E [=] kWtérmicos(th)/kWeléctricos(e)). Esta relación indica cuales son las necesidades del usuario, y se pueden clasificar de 3 formas como se muestra a continuación:

1. Si Q/E < 2 (E/Q> 0.5) Se trata de centros preferentemente consumidores de electricidad, por ejemplo:

- grandes talleres electromecánicos

- centros del sector comercial.

- centros del servicio

- hoteles

- universidades

2. Si Q/E > 10 (E/Q < 0.1) Son instalaciones preferentemente consumidoras del calor, por ejemplo:

- fábricas de cemento

- cales

- cerámicas

3. Si 2 < Q/E < 10 (0.1 < E/Q < 0.5) Corresponde a centros de consumo equilibrado, por ejemplo:

- fábricas de papel

- industria química

- petroquímica

- alimentaria

- textil

| Tecnología | Relación Calor-Electricidad (Q/E) | Combustibles comunes |

|---|---|---|

| Motor reciprocante | 0.2 a 2 | residuales, gaseosos y destilados |

| Turbina de gas | 1.2 a 4 | residuales, gaseosos y destilados |

| Turbina de vapor | 2 a 30 | destilados, gaseosos, residuales, residuos de madera |

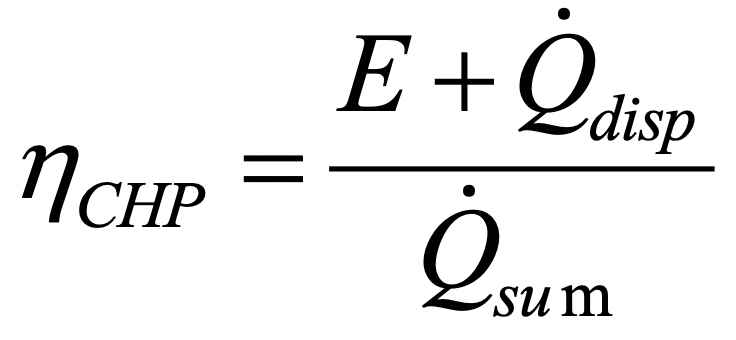

Donde:

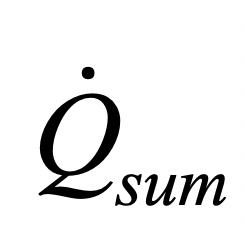

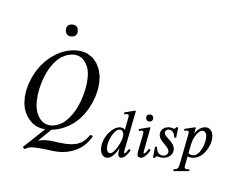

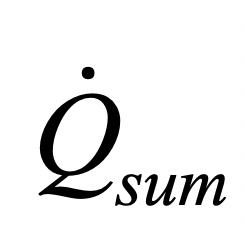

Donde: : la cantidad de energía suministrada al sistema; [kW, MW, GW].

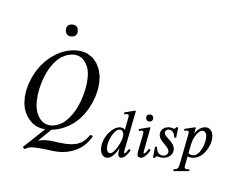

: la cantidad de energía suministrada al sistema; [kW, MW, GW]. : el calor disponible para ser empleado por el usuario; [kWth, MWth,

GWth].

: el calor disponible para ser empleado por el usuario; [kWth, MWth,

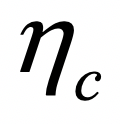

GWth]. : eficiencia de la caldera

: eficiencia de la caldera : la potencia eléctrica generada; [kWe, MWe, GWe].

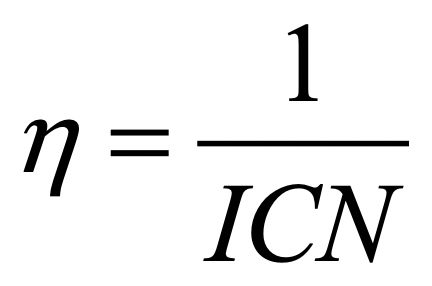

: la potencia eléctrica generada; [kWe, MWe, GWe].Eficiencia en la generación eléctrica de un sistema de cogeneración

- Si ICN < 3, eficiencia> 33%, - mejor que una termoeléctrica convencional

- Si ICN > 3; eficiencia < 33%, - No hay ventaja, preferible adquirir a la red

Donde:

Donde: : la potencia eléctrica generada; [kWe, MWe, GWe].

: la potencia eléctrica generada; [kWe, MWe, GWe]. : el calor disponible para ser empleado por el usuario; [kWth, MWth,

GWth].

: el calor disponible para ser empleado por el usuario; [kWth, MWth,

GWth]. : la cantidad de energía suministrada al sistema; [kW, MW, GW].

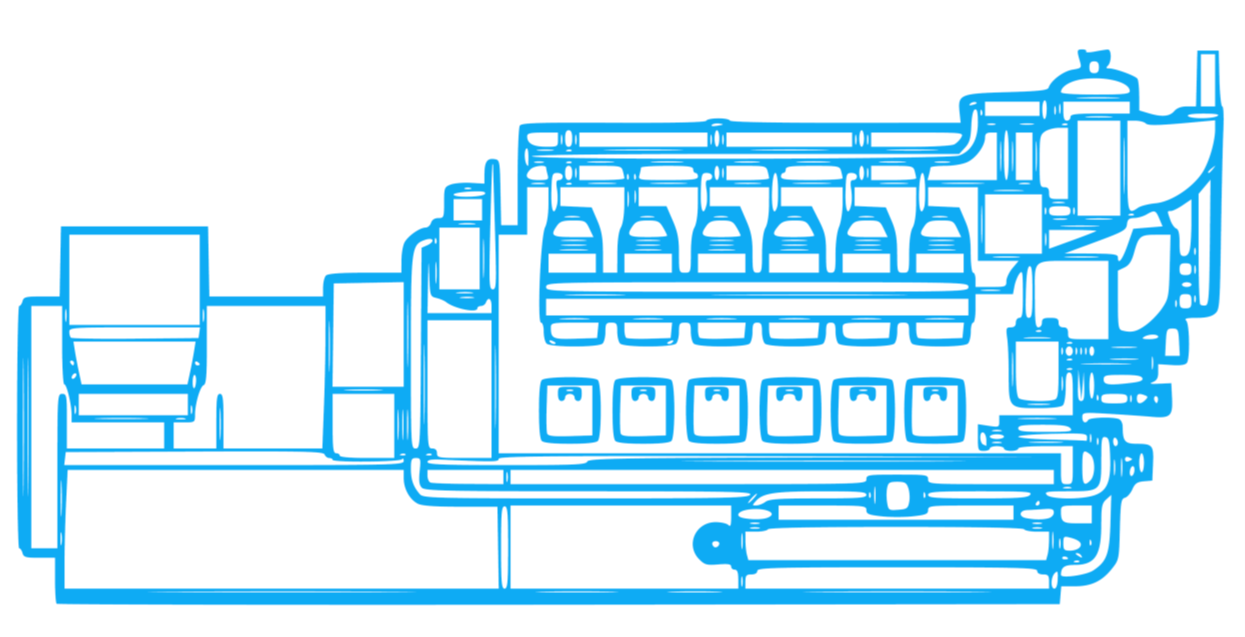

: la cantidad de energía suministrada al sistema; [kW, MW, GW].Un motor reciprocante, es un motor térmico cíclico de combustión interna, de movimiento alternativo que convierte la energía química contenida en un combustible en energía mecánica de rotación de un eje. La reacción explosiva de la mezcla aire-combustible en el interior de un cilindro provoca el movimiento lineal del pistón, después un mecanismo biela-manivela convierte en rotación del cigüeñal. De esta manera también se asegura el movimiento alternativo del pistón, que permite renovar los gases producto de la combustión por mezcla fresca lista para explosionar.

Movimiento alternado de los pistones de un motor.

Fuente: victoryepes.blogs.upv.es/

Movimiento alternado de los pistones de un motor.

Fuente: victoryepes.blogs.upv.es/

El motor alternativo es una maquina cíclica que en cada ciclo renueva su fluido de trabajo, por lo tanto, es un ciclo abierto. Los motores se pueden clasificar según diferentes parámetros: su ciclo termodinámico, el combustible empleado, la presencia o no de un compresor, la velocidad de giro, según la configuración de los cilindros, etc.

Los motores reciprocantes comerciales van desde una potencia de 10 a 20,000 kW. La eficiencia eléctrica oscila en 20 a 48%. Estos al ser empleados en sistemas de cogeneración se tiene eficiencias de entre 70 a 80%. Algunos de los combustibles que puede emplear son: gas natural, diésel, biogás, entre otros. La temperatura de los gases de escape es de entre 300 a 600 °C.

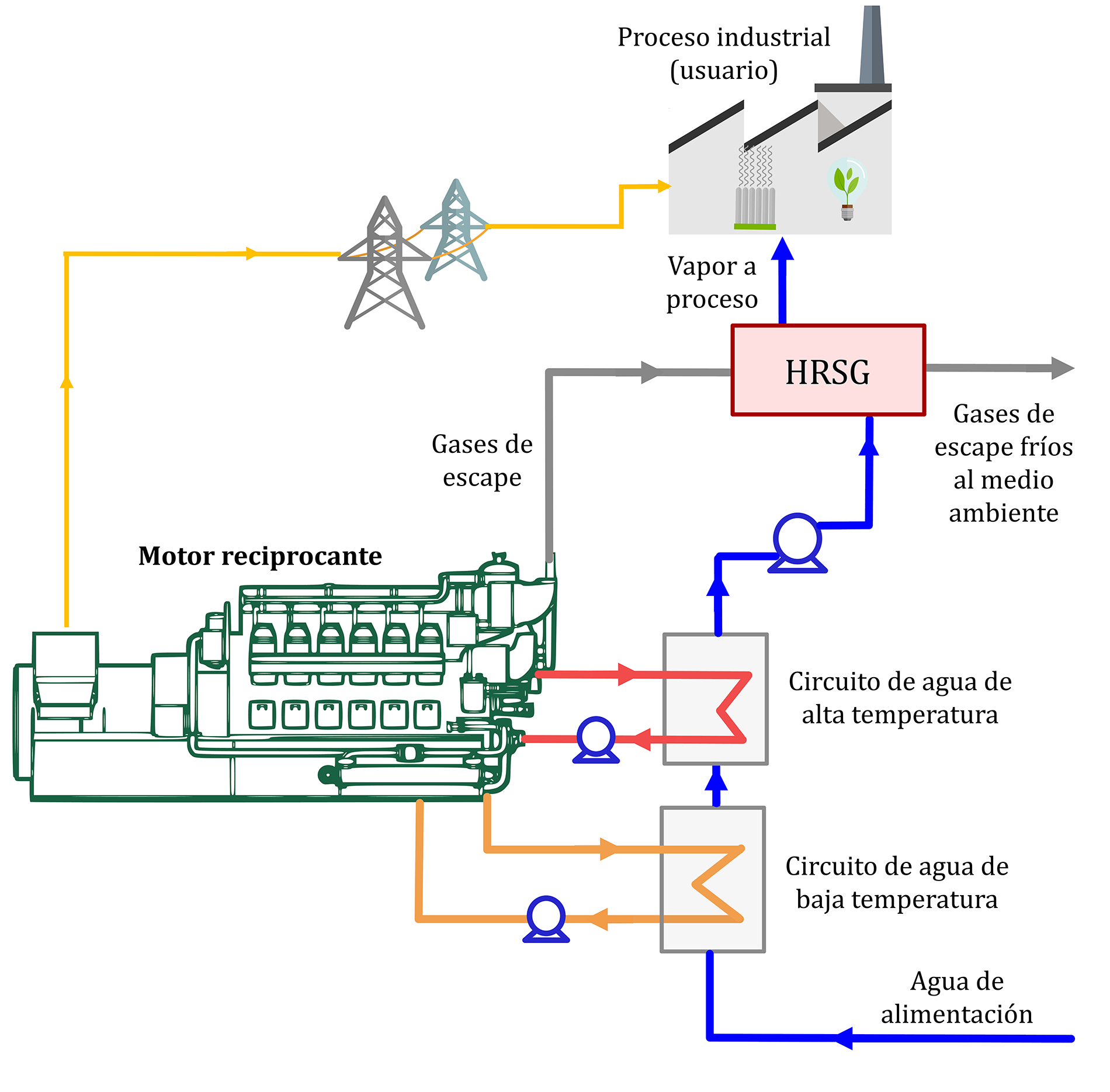

El fin de los intercambiadores de calor es el recuperar la mayor cantidad posible de energía térmica. La recuperación de la energía térmica generada es mediante los circuitos de refrigeración de las camisas, el circuito de agua de alta temperatura, el de baja temperatura, el aceite refrigerante (al ser poca la energía disponible no se recupera) y los gases de escape. En la siguiente imágen se puede observar un diagrama esquemático de un motor reciprocante usando en un sistema de cogeneración para generación de vapor.

Diagrama esquemático de un motor reciprocante

empleando en cogeneración.

Diagrama esquemático de un motor reciprocante

empleando en cogeneración.

Ventajas

- Capacidades de 15kW a mayores de 20 MW

- Eficiencia de energía eléctrica ~ 41%

- Eficiencia global > 70%

- Bajo costo de inversión

- Vida útil larga (25 años)

- Alta eficiencia a baja carga

- Consumo medio de agua

- Poco espacio para instalación

Desventajas

- Altos costos de mantenimiento

- Baja temperatura de energía térmica

- Complejidad de recuperación de energía térmica

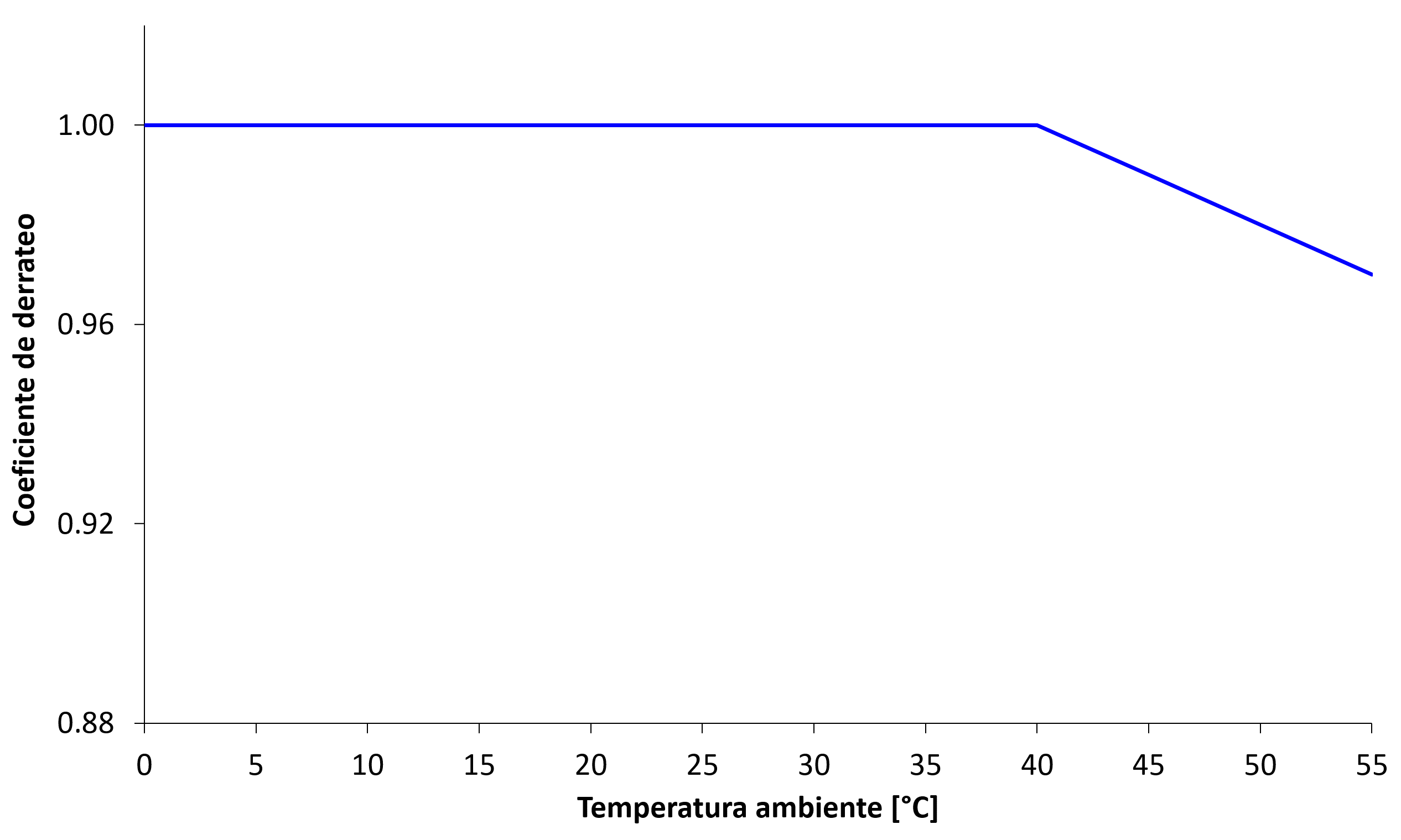

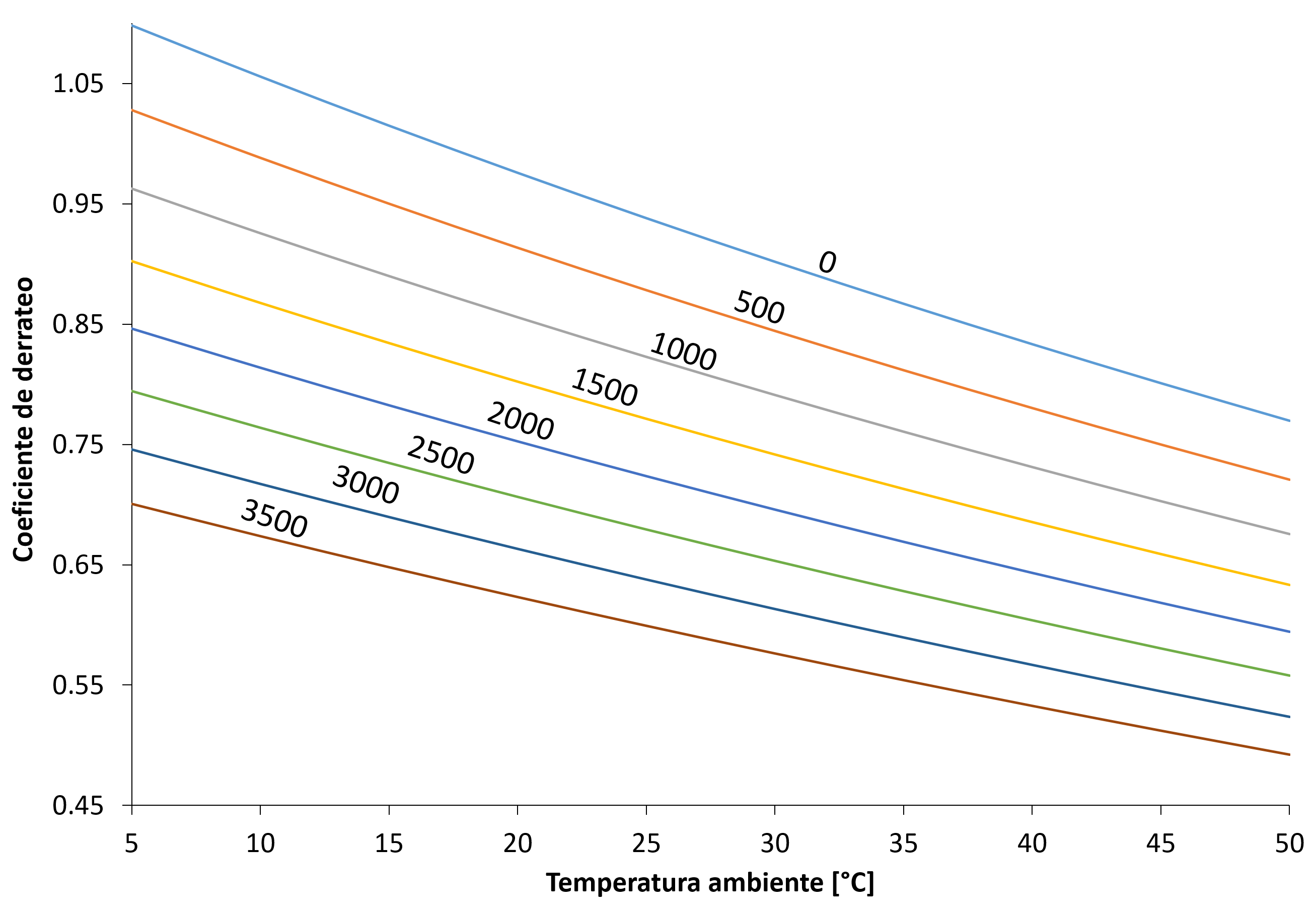

Los motores reciprocantes al ser una maquinaria volumétrica, ésta se ve afectada por las condiciones atmosféricas: a mayor altura y temperatura la densidad disminuye. La cantidad de masa que puede ingresar al sistema varía según las condiciones atmosféricas del sitio donde se desee instalar; la potencia eléctrica a generar se verá afectada. En la siguiente imágen se muestra el comportamiento para un motor que tiene como condiciones de referencia una altura de 1500 metros sobre nivel del mar (msnm) y una temperatura ambiente de 40 °C [1].

Coeficiente de derrateo de un motor reciprocante

con condiciones ISO de 1500 msnm y 40°C.

Coeficiente de derrateo de un motor reciprocante

con condiciones ISO de 1500 msnm y 40°C.

[1] A. Santamaria and H. Romero Paredes-R, “Comparative analysis and evaluation of reciprocating engines and gas turbines used in cogeneration systems up to 50 MW,” in 2017 IEEE 37th Central America and Panama Convention, CONCAPAN 2017, 2018, vol. 2018-January.

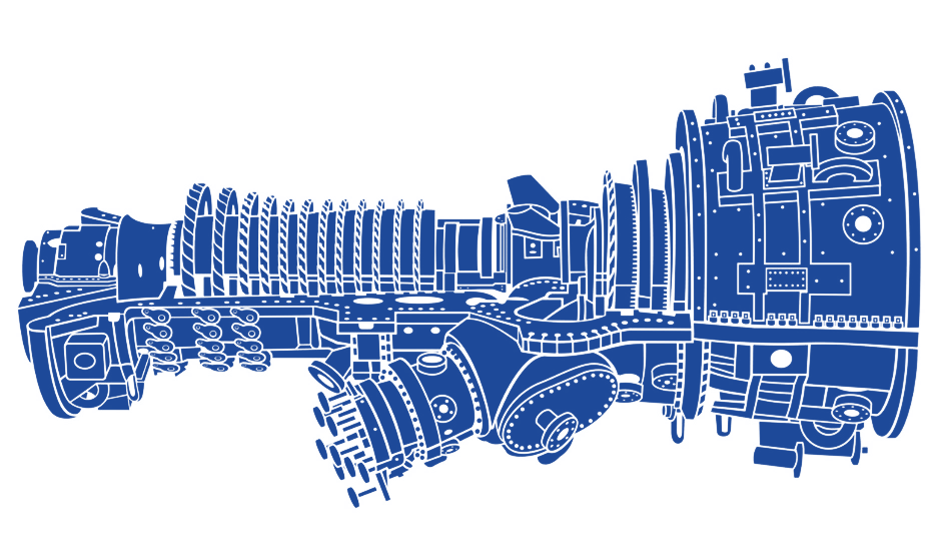

Una turbina de gas es una turbomáquina capaz de generar potencia mecánica a partir de la combustión de una mezcla de combustible y aire en determinadas condiciones de presión y temperatura. Actualmente la turbina de gas tiene un amplio intervalo de aplicaciones, entre los que están la propulsión y la generación de energía eléctrica. Pueden clasificarse según el origen de su desarrollo, por el diseño de su cámara de combustión y por su número de ejes.

Turbina de gas aeroderivadas:

- Provienen del diseño de turbinas de para fines aeronáuticos, pero adaptadas a la producción de energía eléctrica en plantas industriales o como micro-turbinas.

- Sus principales características son su gran fiabilidad y su alta relación potencia/peso, además cuentan con una gran versatilidad de operación y su arranque no es una operación tan crítica como en otros tipos de turbinas de gas.

- Pueden alcanzar potencias de hasta 50 MW, moviendo los gases a una gran velocidad, pero bajo caudal.

- Su diseño compacto facilita las operaciones de sustitución y mantenimiento, lo que hace viable que se lleven a cabo revisiones completas en menos tiempo.

- La evolución de su diseño se ha orientado siempre a la producción de electricidad, buscándose grandes potencias y largos periodos de operación a máxima carga sin paradas ni arranques continuos.

- Su potencia de diseño puede llegar a los 500 MW, moviendo grandes cantidades de aire a bajas velocidades, que pueden aprovecharse en posteriores aplicaciones de cogeneración.

- Su mantenimiento debe realizarse in si-tu debido a su gran tamaño y peso, buscándose alargar lo más posible en el tiempo las revisiones completas del equipo (overhaul).

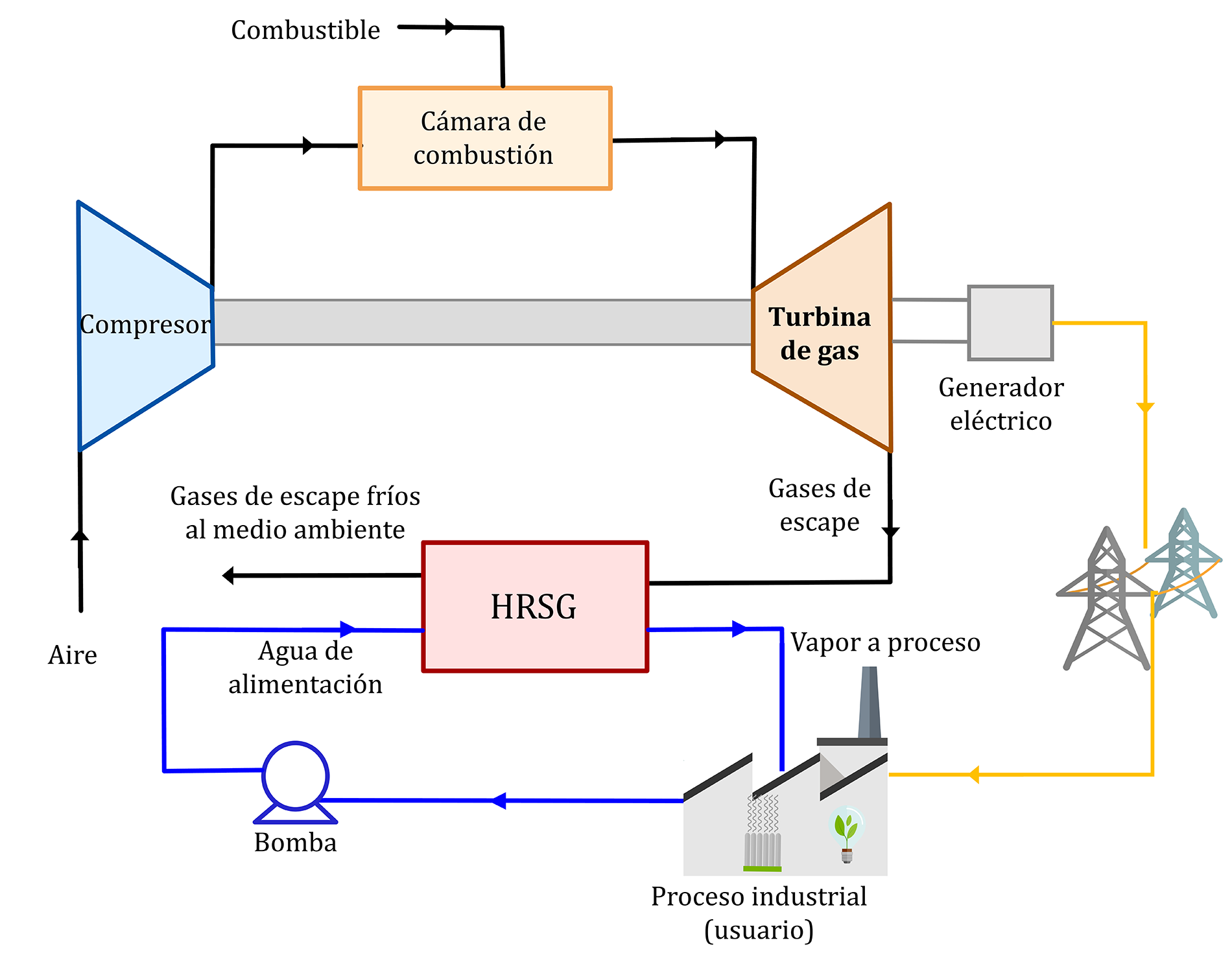

Las turbinas de gas operan bajo el ciclo Brayton, el cual consta de tres elementos principales: un compresor, una cámara de combustión y una turbina de gas. El aire tomado por el compresor es el del medio ambiente, se comprime hasta una presión dada, después el aire comprimido entra a la cámara de combustión donde se mezcla con el combustible utilizado y se efectúa la combustión, enseguida los gases de combustión son utilizados para ser expandidos en la turbina de gas produciendo un trabajo motor. Una parte del trabajo obtenido se emplea para que el compresor siga funcionando y lo demás es convertido en energía eléctrica por medio del generador. Esto quiere decir que la turbina esta acoplada a los ejes del compresor y del generador eléctrico. La temperatura de los gases de combustión a la salida de la turbina es entre 280 a 700°C. Esta energía puede ser utilizada en otros procesos como puede ser el precalentado de aire comprimido antes de entrar a la cámara de combustión, para calentar agua, generar vapor u otras necesidades térmicas.

En la siguiente imágen se muestra un diagrama esquemático de una turbina de gas empleada en un sistema de cogeneración. Diagrama esquemático de una turbine de gas

empleada en un sistema de cogeneración.

Diagrama esquemático de una turbine de gas

empleada en un sistema de cogeneración.

Diplomado en Sistemas de Cogeneración, organizado por COGENERA México A.C. A. Quílez Parreño, “Módulo VII Cogeneración con Turbinas de Gas” 2019.

Ventajas

- Capacidades de 30 kW a 519 MW.

- Eficiencia global del 85%.

- Alta seguridad de operación.

- Eficiencia de energía térmica 55%

- Eficiencia de energía eléctrica 36%

- Bajo costo de inversión

- Tiempo corto de arranque

- Mínimo requerimiento de espacio

- Temperatura alta de gases de combustión.

Desventajas

- Baja eficiencia a carga parcial

- Limitantes en cuanto a combustible

Las turbinas de gas al igual que los motores reciprocantes son maquinarias volumétricas y estas se ven afectadas por las condiciones atmosféricas del sitio donde se desee hacer la instalación del sistema de cogeneración. Las condiciones de referencia de una turbina de gas normalmente son a una temperatura de 15 °C (59 °F), 60% de humedad relativa y 101.3 kPa (14.7 psia). En la siguiente imágen se muestra el comportamiento de una turbina de gas a diferentes presiones como función de la altura sobre nivel del mar y de la temperatura ambiente. Teniendo en promedio un decremento en la potencia del 5.48% por cada 500 msnm y del 2% por cada 5°C que aumenta la temperatura [1].

Coeficiente de derrateo de una turbina gas en

función de la altura sobre nivel del mar y la temperatura ambiente.

Coeficiente de derrateo de una turbina gas en

función de la altura sobre nivel del mar y la temperatura ambiente.

[1] A. Santamaria, H. Romero-Paredes R., and N. Segura-Pacheco, “Análisis paramétrico y evaluación estadística de las turbinas de gas comerciales empleadas para cogeneración hasta 50MW,” Rev. Investigación. y Desarrollo., vol. 2, pp. 82–91, 2016.

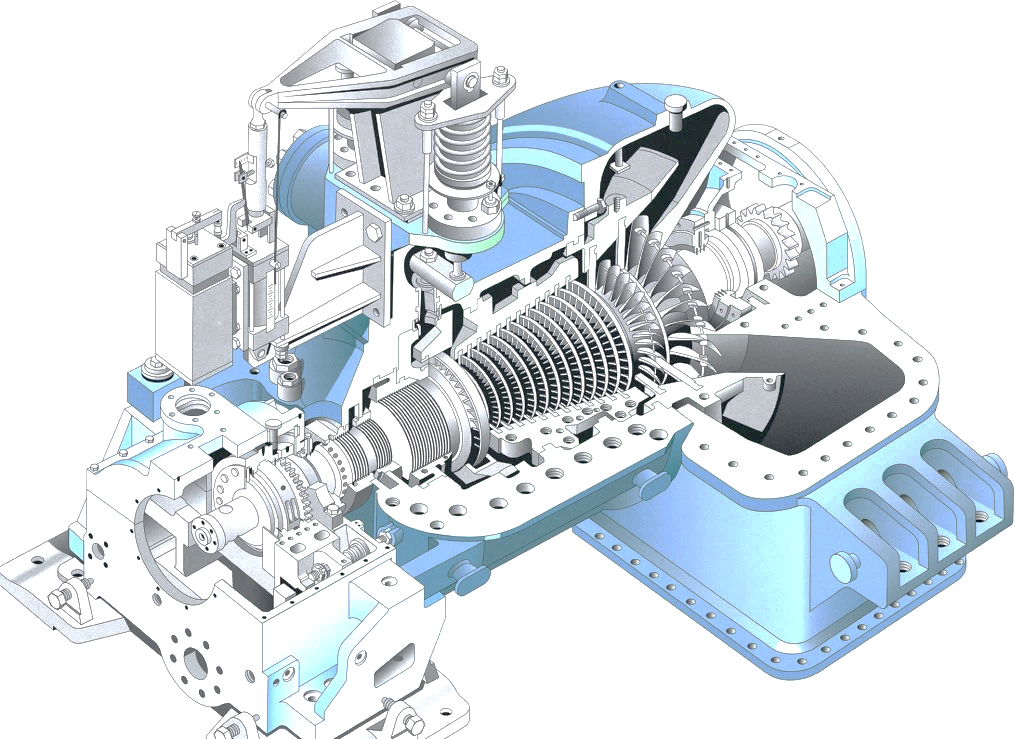

Las turbinas de vapor son una de las tecnologías más versátiles y antiguas acopladas a un generador o maquinaria mecánica. La clasificación de las turbinas de vapor puede hacerse según la forma de aprovechamiento de la energía contenida en el flujo de vapor (reacción o acción), el número de etapas (multietapa o monoetapa), la dirección del flujo de vapor (axiales o radiales), si existe o no extracción de vapor antes de llegar al escape y por la presión de salida del vapor (contrapresión, escape libre o condensación).

Las turbinas de vapor operan bajo el ciclo termodinámico Rankine, el cual consta de cuatro elementos principales: Generador de vapor, turbina de vapor, condensador y bomba.

Turbina de vapor de reacción

En la turbina de reacción la energía mecánica se obtiene de la

aceleración del vapor en expansión. Las turbinas de este tipo cuentan

con dos grupos de palas, unas móviles y las otras fijas. Las palas fijas

están colocadas de forma que cada par actúa como una boquilla a través

de la cual pasa el vapor mientras se expande, llegando a las palas de

las turbinas de reacción, que se montan en un tambor que actúa como eje

de la turbina.

En la turbina de reacción se produce un escalonamiento de velocidad. Este escalonamiento consiste en producir una gran caída de presión en un grupo de toberas y utilizar la velocidad resultante del vapor en tantos grupos de alabes como sea necesario mediante un juego de enderezadores reorientando el vapor de salida de la primera etapa para que entre en un segundo rodete.

Turbina de vapor de acción

Una turbina de vapor de acción con un escalonamiento de velocidad consta

fundamentalmente de:

- Un distribuidor fijo, compuesto por una o varias toberas, cuya misión es transformar la energía térmica del vapor puesta a su disposición, total (acción), o parcialmente (reacción), en energía cinética.

- Una corona móvil, acoplada al eje, cuyos álabes situados en la periferia tienen por objeto transformar la energía cinética del vapor en energía mecánica de rotación. Su funcionamiento consiste en impulsar el vapor a través de las toberas fijas hasta alcanzar las palas, que absorben una parte de la energía cinética del vapor en expansión, lo que hace girar el rotor y con ella el eje al que esta unida. Las turbinas de acción habituales tienen varias etapas, en las que la presión va disminuyendo de forma escalonada en cada una de ellas.

Diplomado en Sistemas de Cogeneración, organizado por COGENERA México A.C. H. Romero-Paredes Rubio y A. Santamaria-Padilla, “Módulo VIII Cogeneración con Turbinas de Vapor” 2019.

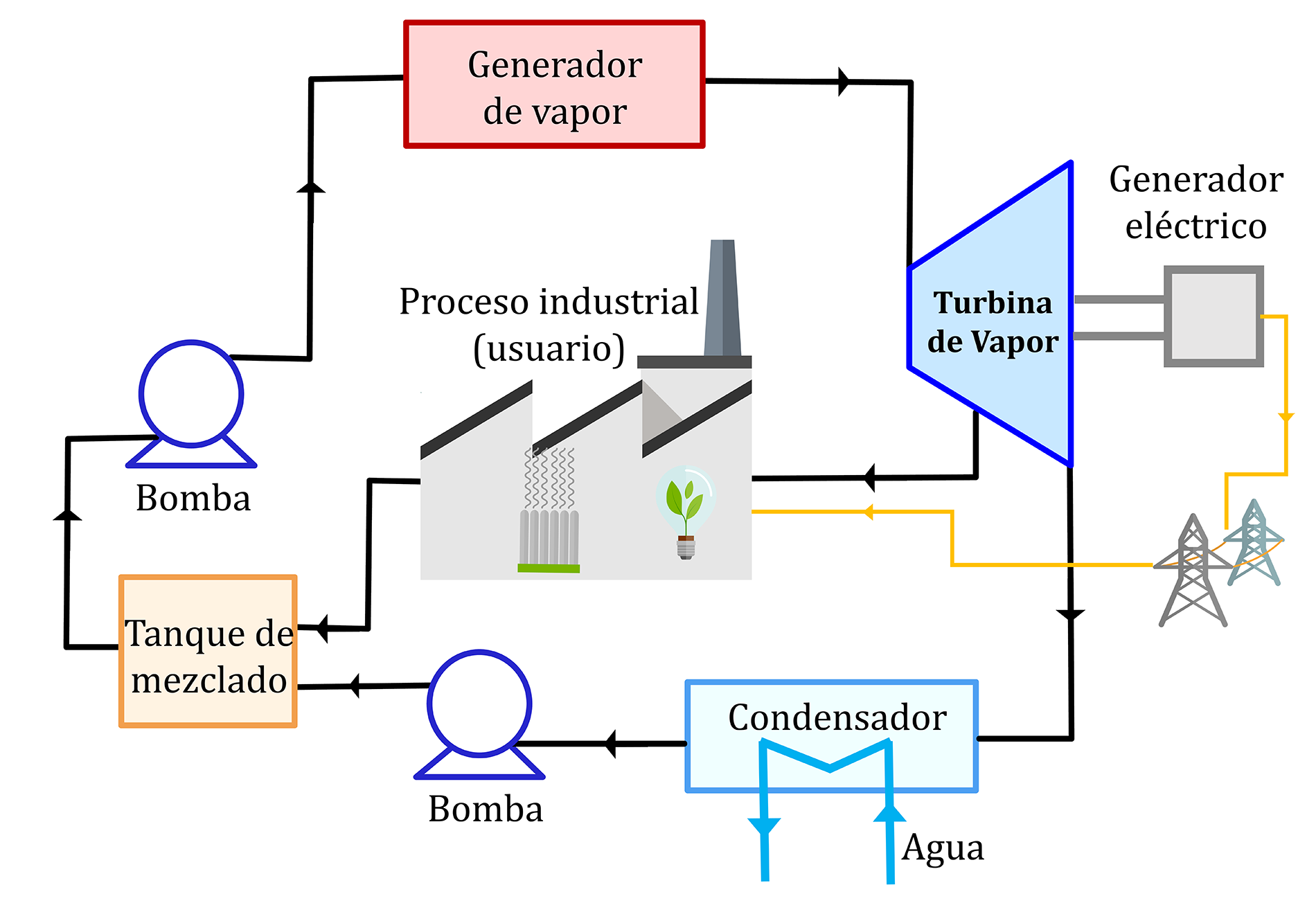

Página de Renovetec. www.renovetec.com

El vapor sale de la turbina a una presión inferior a la atmosférica. En este diseño existe un mayor aprovechamiento energético que a contrapresión, se obtiene agua de refrigeración de su condensación. Este diseño se utiliza en turbinas de gran potencia que buscan un alto rendimiento eléctrico. En la siguiente imágen se muestra un diagrama esquemático de una turbina de vapor a condensación con una extracción en un sistema de cogeneración. Se muestra que la extracción de vapor es enviada a un proceso (usuario) donde se le dará uso para después regresarlo al sistema con baja calidad. Ambas corrientes de agua entran al tanque de mezclado para de ahí ser bombeada a la presión de operación del generador de vapor.

Diagrama esquemático de una turbina de vapor a

condensación con una extracción de vapor a proceso

Diagrama esquemático de una turbina de vapor a

condensación con una extracción de vapor a proceso

La potencia que genera la turbina es función de la cantidad de flujo de vapor que es extraído y enviado a proceso. La presión a la cual se haga la extracción dependerá de las necesidades del usuario y de la turbina comercial elegida, ya que depende de las condiciones de operación de la turbina que se pueda o no tener la extracción a la presión deseada.

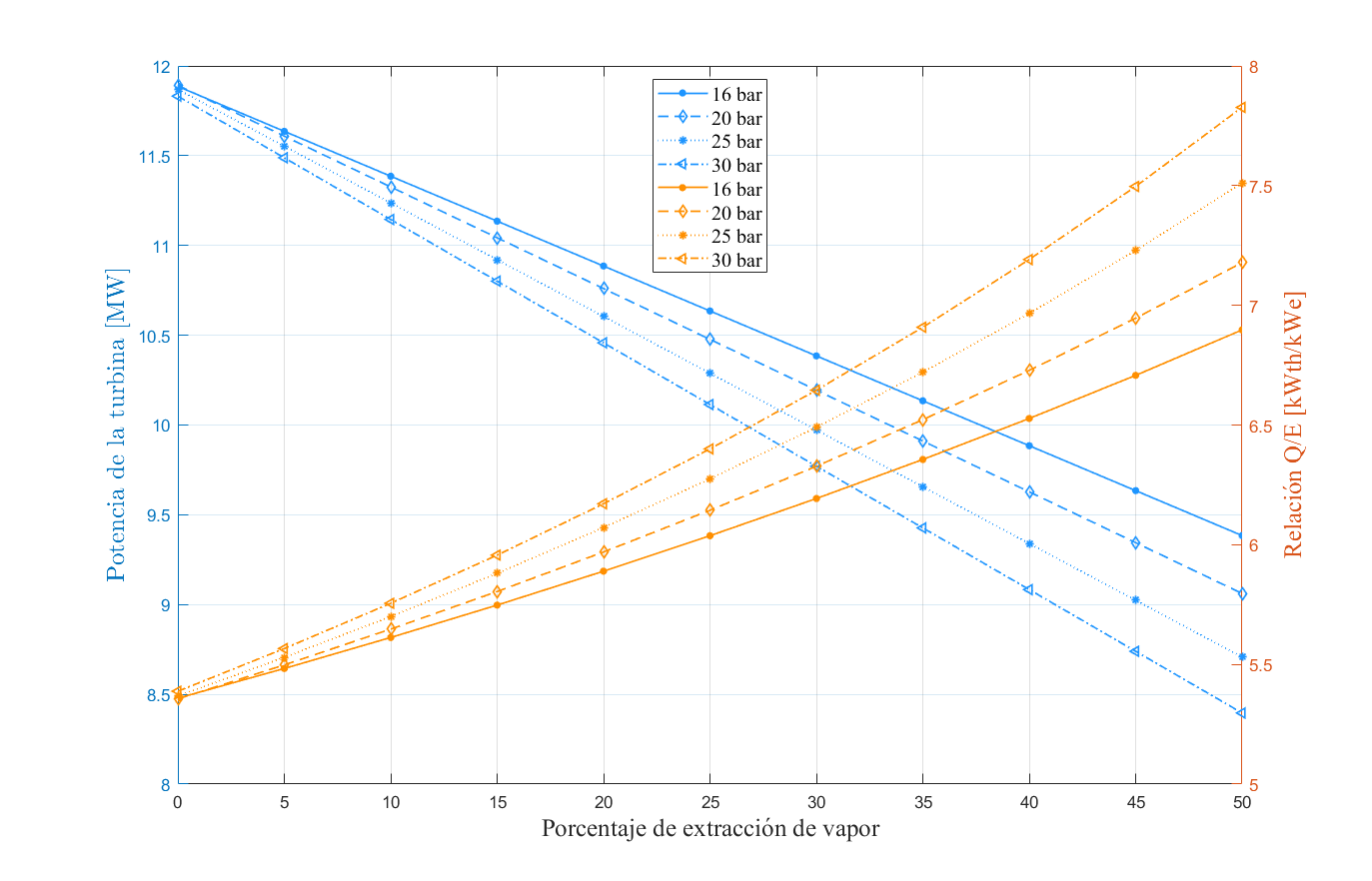

A modo de ejemplo, en la siguiente imágen se muestra el comportamiento de una turbina de vapor a condensación en función del porcentaje de extracción y de la presión de extracción. Al variar estos parámetros la potencia generada y la relación Q/E son afectadas, encontrándose que a mayor porcentaje de extracción mayor será la relación Q/E, mientras que, la potencia decrece.

Estos parámetros son de suma importancia cuando se realiza el diseño de un sistema de cogeneración, ya que sirven de punto de partida para hacer la elección de la turbina de vapor a emplear y que se satisfagan las necesidades térmicas y eléctricas del usuario de la manera más eficiente.

Comportamiento de la potencia generada y la

relación Q/E de una turbina de vapor a condensación con distintos

porcentajes de extracción y presiones.

Comportamiento de la potencia generada y la

relación Q/E de una turbina de vapor a condensación con distintos

porcentajes de extracción y presiones.

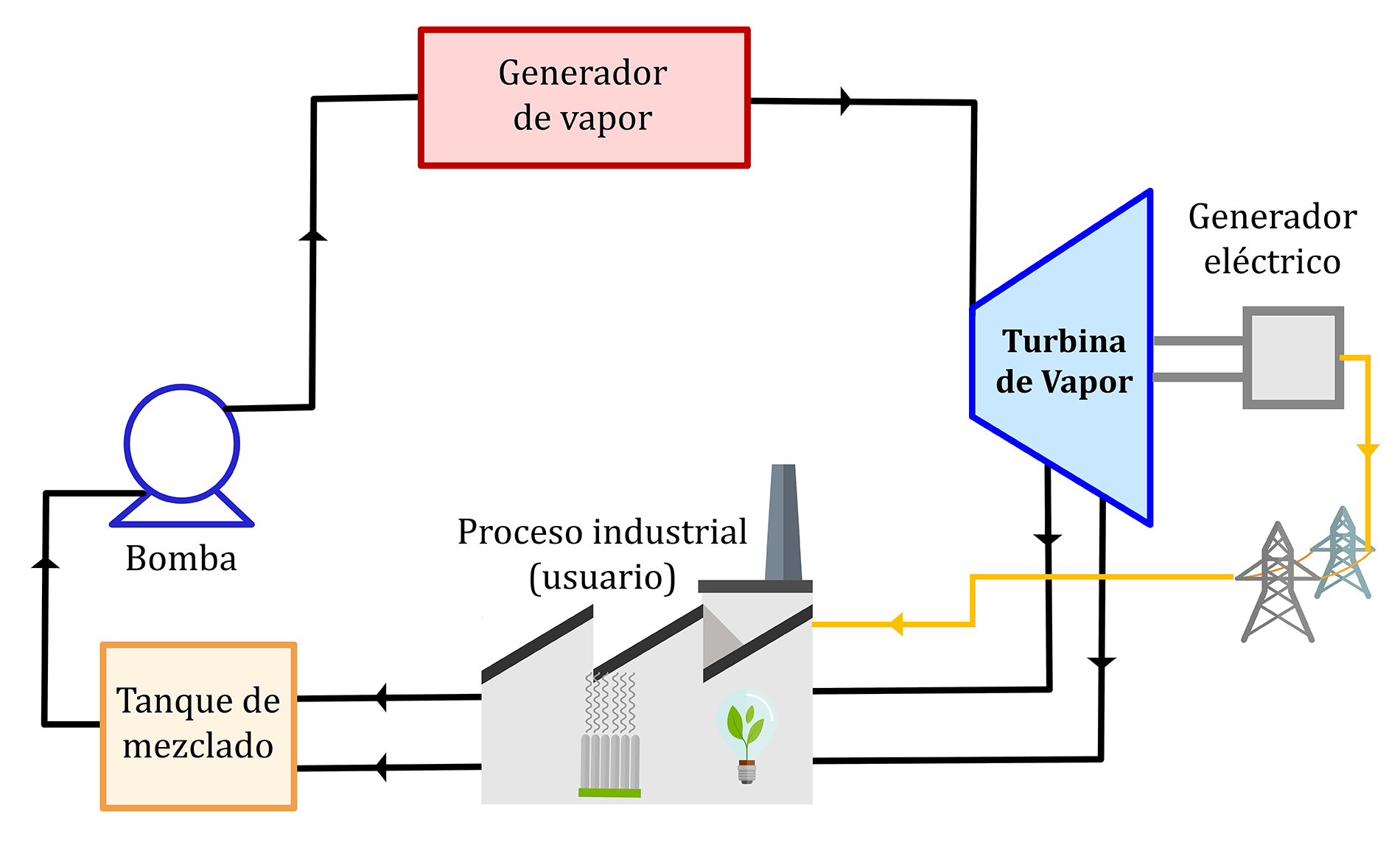

La presión del vapor a la salida de una turbina de vapor a contrapresión es superior a la atmosférica. El vapor es enviado al proceso del usuario, quien lo retorna condensado a cierta presión y temperatura.

En la siguiente imágen se muestra un diagrama esquemático de una turbina de vapor a contrapresión con una extracción en un sistema de cogeneración. Se muestra que ambas salidas de vapor son enviadas a proceso (usuario), una de alta calidad de vapor vivo y otra con menor calidad, pero vapor vivo. Estas corrientes al ser utilizadas en el proceso regresan al ciclo con baja calidad y son mezcladas para ser bombeado a la presión de operación del generador de vapor y volver a ingresar a la turbina de vapor.

Diagrama esquemático de una turbine de vapor a

contrapresión con una extracción de vapor a proceso.

Diagrama esquemático de una turbine de vapor a

contrapresión con una extracción de vapor a proceso.

A modo de ejemplo, en la siguiente imágen se muestra el comportamiento de una turbina de vapor a contrapresión en función del porcentaje de extracción y de la presión de extracción. Al variar estos parámetros la potencia generada y la relación Q/E son afectadas, encontrándose que a mayor porcentaje de extracción mayor será la relación Q/E, mientras que, la potencia decrece.

A diferencia de la turbina de vapor a condensación, con las turbinas de vapor a contrapresión se obtienen valores de Q/E más grandes, por lo cual si el usuario demanda mayor energía térmica que eléctrica se puede descartar el empleo de una turbina a condensación y buscar en el mercado una turbina de vapor a contrapresión que satisfaga sus necesidades.

Comportamiento de la potencia generada y la

relación Q/E de una turbina de vapor a contrapresión con distintos

porcentajes de extracción y presiones.

Comportamiento de la potencia generada y la

relación Q/E de una turbina de vapor a contrapresión con distintos

porcentajes de extracción y presiones.

Acerca de

Plataforma de intercambio donde se dan cita actores del sector público, privado, académico, financiero y en general interesados en la cogeneración en México.

Últimos Eventos

Curso Cogeneración con Turbina de Vapor

Curso Procedimientos para el Permiso de Generación, Interconexión y Conexión

Curso Marco jurídico de los Autoabastecimientos y de los Abastos Aislados

Links

Contáctanos

Fijo: 5540001279

Cel: (55)3519 3117